PP管材塑性加工工藝避免缺陷全攻略

PP管材塑性加工工藝避免缺陷全攻略

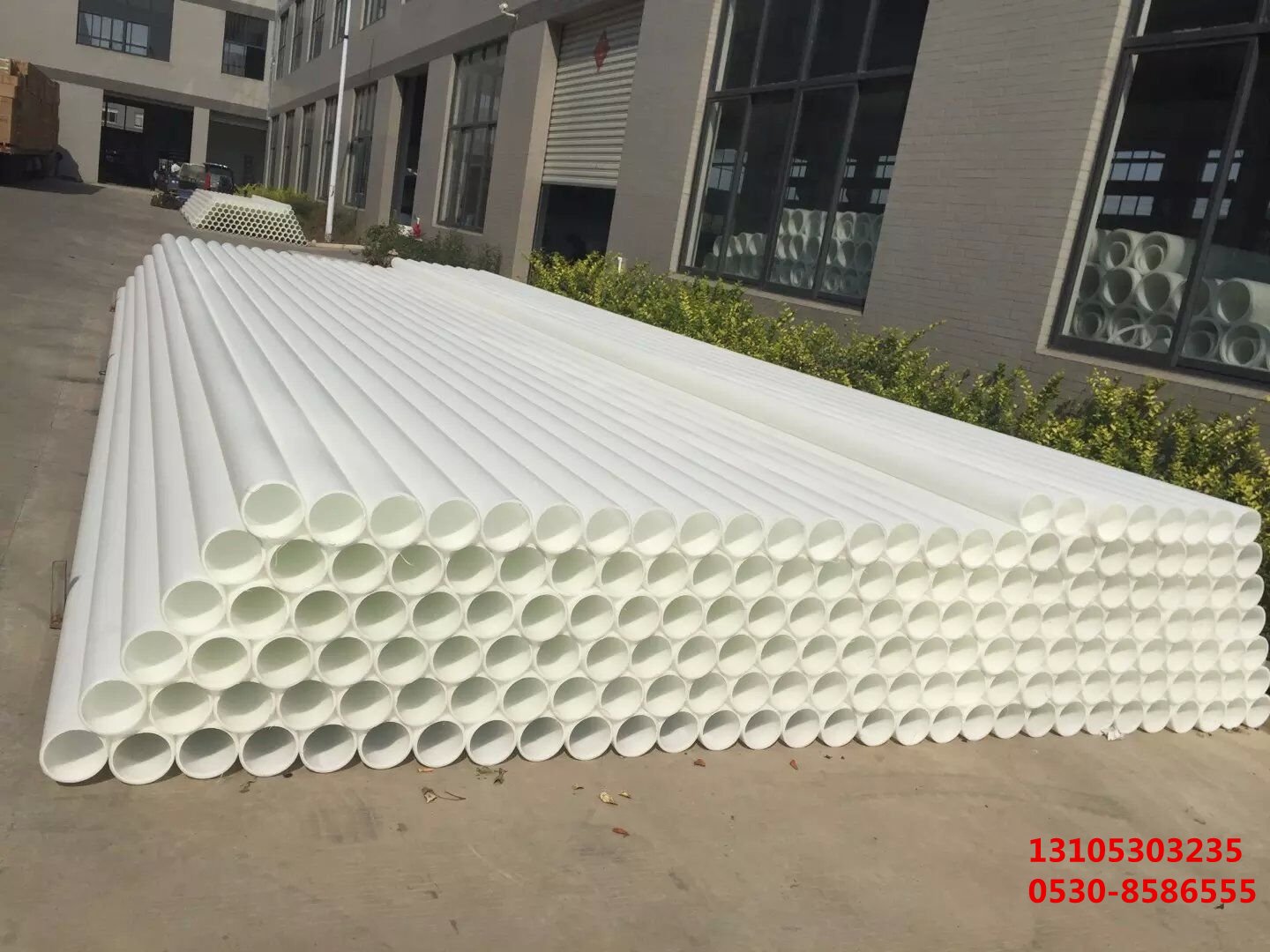

在現(xiàn)代工業(yè)及建筑***域,PP管材憑借其***異的化學(xué)穩(wěn)定性、耐腐蝕性、衛(wèi)生環(huán)保以及成本效益高等***性,成為眾多流體輸送系統(tǒng)的***材料。然而,要確保PP管材在實(shí)際應(yīng)用中能穩(wěn)定可靠地運(yùn)行,其塑性加工過程中的質(zhì)量控制至關(guān)重要。因?yàn)橐坏┘庸きh(huán)節(jié)出現(xiàn)缺陷,不僅會(huì)影響管材的性能,還可能縮短使用壽命,甚至引發(fā)安全隱患。以下將深入剖析PP管材塑性加工工藝中常見的缺陷,并詳細(xì)闡述對(duì)應(yīng)的避免策略。

一、PP管材塑性加工常見缺陷及成因分析

(一)表面粗糙度問題

1. 缺陷表現(xiàn):管材外表面或內(nèi)壁出現(xiàn)明顯的凹凸不平、麻點(diǎn)、劃痕等,影響外觀質(zhì)量,同時(shí)可能增加流體流動(dòng)阻力,降低管材的輸送效率。

2. 成因探究

模具因素:模具型腔表面粗糙度未達(dá)到要求,存在劃痕、銹斑或清潔不徹底,在擠出成型過程中,這些瑕疵會(huì)直接復(fù)制到管材表面。例如,若模具長期使用后未進(jìn)行拋光處理,積累的磨損痕跡就會(huì)使管材表面變得粗糙。

工藝參數(shù)不當(dāng):擠出溫度過高或過低、擠出速度不均勻,都會(huì)導(dǎo)致物料在模具內(nèi)的流動(dòng)不穩(wěn)定。當(dāng)溫度偏高時(shí),PP物料容易分解產(chǎn)生氣體,造成表面氣泡和不平整;溫度過低則會(huì)使物料塑化不完全,流動(dòng)性差,無法均勻填充模具型腔,形成粗糙表面。此外,牽引速度與擠出速度不匹配,如牽引速度過快,管材被過度拉伸,表面易出現(xiàn)細(xì)紋;牽引速度過慢,又可能造成管材堆積,受擠壓變形而粗糙。

原料雜質(zhì):PP原料中混入灰塵、異物或未充分干燥,含有水分等雜質(zhì)。這些雜質(zhì)在加工過程中會(huì)阻礙物料的均勻塑化和流動(dòng),導(dǎo)致管材表面出現(xiàn)突起或凹陷,尤其是在高速擠出時(shí),這種影響更為顯著。

(二)尺寸偏差問題

1. 缺陷表現(xiàn):管材的外徑、壁厚等關(guān)鍵尺寸與設(shè)計(jì)要求不符,超出允許公差范圍,這不僅影響管材的安裝適配性,還可能對(duì)整個(gè)管道系統(tǒng)的壓力承載能力產(chǎn)生負(fù)面影響。

2. 成因探究

定型裝置故障:在擠出成型工藝中,定型套是控制管材尺寸精度的關(guān)鍵部件。若定型套內(nèi)徑磨損、橢圓度超標(biāo)或冷卻水路堵塞,會(huì)導(dǎo)致管材在冷卻定型過程中不能準(zhǔn)確成型,外徑尺寸出現(xiàn)偏差。例如,定型套長期使用后,由于物料摩擦和熱應(yīng)力作用,內(nèi)徑逐漸增***,使得擠出的管材外徑偏***。

工藝波動(dòng):擠出壓力不穩(wěn)定、溫度波動(dòng)以及牽引速度的變化都會(huì)影響管材的尺寸。當(dāng)擠出機(jī)螺桿轉(zhuǎn)速不穩(wěn)定時(shí),物料的擠出量時(shí)多時(shí)少,造成管材壁厚不均勻;溫度波動(dòng)會(huì)使物料的膨脹系數(shù)改變,進(jìn)而影響定型后的尺寸;牽引速度的微小差異在累計(jì)效應(yīng)下也會(huì)導(dǎo)致管材長度方向上的尺寸偏差。

原料性能差異:不同批次的PP原料,其分子量分布、熔體流動(dòng)指數(shù)等性能指標(biāo)可能存在一定差異。即使加工工藝相同,這些性能波動(dòng)也會(huì)使管材的收縮率發(fā)生變化,***終導(dǎo)致尺寸偏差。比如,分子量較高的PP原料,加工后收縮率相對(duì)較小,若與以往使用的原料混合不均,就可能使管材壁厚超出預(yù)期范圍。

(三)力學(xué)性能不足問題

1. 缺陷表現(xiàn):管材在承受內(nèi)部壓力、外力沖擊或彎曲等載荷時(shí),容易出現(xiàn)破裂、開裂或變形過***等現(xiàn)象,無法滿足實(shí)際使用中的強(qiáng)度和韌性要求。

2. 成因探究

配方不合理:PP管材的力學(xué)性能很***程度上取決于其配方中的添加劑種類和用量。例如,增塑劑過量會(huì)使管材的剛性下降,抗壓能力變?nèi)酰欢盍线^多且分散不均勻,則可能在管材內(nèi)部形成應(yīng)力集中點(diǎn),導(dǎo)致在受力時(shí)易發(fā)生斷裂。此外,抗氧劑、紫外線吸收劑等防護(hù)性添加劑如果缺失或含量不足,長期暴露在使用環(huán)境中,管材會(huì)因氧化、老化而脆化,力學(xué)性能急劇下降。

加工工藝缺陷:擠出成型過程中,物料的塑化程度不均勻、冷卻速度過快或過慢都會(huì)影響管材的結(jié)晶結(jié)構(gòu)和分子取向,進(jìn)而削弱其力學(xué)性能。如冷卻速度太快,管材表面迅速固化,而內(nèi)部仍處于熱態(tài),內(nèi)外層收縮差異***,會(huì)產(chǎn)生較***的內(nèi)應(yīng)力,使管材在后續(xù)使用中容易破裂;反之,冷卻緩慢則可能導(dǎo)致管材結(jié)晶度過高,韌性降低。同時(shí),不合適的拉伸比會(huì)使管材分子鏈過度取向,雖然在一定程度上提高了縱向強(qiáng)度,但橫向強(qiáng)度和韌性卻***幅下降,出現(xiàn)各向異性,整體力學(xué)性能失衡。

(四)氣泡與分層問題

1. 缺陷表現(xiàn):管材內(nèi)部存在肉眼可見的氣泡,或者在管材壁厚方向上出現(xiàn)分層現(xiàn)象,嚴(yán)重影響管材的致密性和承壓能力,甚至在較低壓力下就可能發(fā)生滲漏或爆裂。

2. 成因探究

原料水分與揮發(fā)物:PP原料在儲(chǔ)存或運(yùn)輸過程中吸收了水分,或者含有未充分揮發(fā)的低分子量物質(zhì)。在擠出加工的高溫環(huán)境下,這些水分和揮發(fā)物汽化形成氣泡,混入物料中。由于氣泡在管材截面上分布不均勻,隨著管材的冷卻定型,就被固定在內(nèi)部,形成缺陷。

擠出溫度與速度控制不當(dāng):當(dāng)擠出溫度過高時(shí),PP物料的粘度降低,氣體在物料中的溶解度減小,更容易逸出形成氣泡。同時(shí),過高的擠出速度使得物料在模具內(nèi)的剪切速率增***,摩擦生熱加劇,進(jìn)一步促使氣體析出。而且,快速擠出的物料在進(jìn)入冷卻環(huán)節(jié)時(shí),外層迅速冷卻凝固,內(nèi)部熱量難以散發(fā),氣體被困在已固化的管材壁內(nèi),形成氣泡或?qū)е路謱印?/div>

模具排氣不暢:模具設(shè)計(jì)不合理,缺乏有效的排氣結(jié)構(gòu)或排氣孔堵塞,使得物料在填充模具型腔過程中,氣體無法順利排出。這些被困氣體在管材成型后就會(huì)形成氣泡,尤其是在管材壁厚較厚的部位,氣體更難排出,缺陷更為明顯。

二、PP管材塑性加工缺陷避免策略

(一)***化模具設(shè)計(jì)與維護(hù)

1. 精密制造與表面處理:采用高精度的機(jī)械加工手段制造模具,確保型腔的尺寸精度和表面粗糙度符合要求。對(duì)于模具型腔表面,要進(jìn)行鏡面拋光處理,使其粗糙度達(dá)到Ra0.4μm以下,并定期檢查和維護(hù),及時(shí)修復(fù)出現(xiàn)的劃痕、磨損等問題。在模具使用前,還需用干凈的擦布擦拭干凈,防止灰塵、油污等雜質(zhì)殘留。

2. 合理排氣設(shè)計(jì):根據(jù)管材的規(guī)格和擠出工藝參數(shù),在模具上設(shè)置足夠數(shù)量和合適位置的排氣孔或排氣槽。排氣孔的直徑和分布密度要經(jīng)過***計(jì)算,既能保證氣體順利排出,又不會(huì)因排氣面積過***而導(dǎo)致物料泄漏。例如,對(duì)于較***直徑的PP管材模具,可在型腔周圍均勻分布多個(gè)小型排氣孔,確保在擠出過程中模具內(nèi)的空氣能夠及時(shí)排出,減少氣泡產(chǎn)生的風(fēng)險(xiǎn)。

(二)精準(zhǔn)控制加工工藝參數(shù)

1. 溫度調(diào)控:通過先進(jìn)的溫度控制系統(tǒng),對(duì)擠出機(jī)的各個(gè)加熱區(qū)、模具以及定型套進(jìn)行***的溫度設(shè)定和實(shí)時(shí)監(jiān)測。根據(jù)PP原料的***性和管材規(guī)格,確定***的擠出溫度范圍,一般控制在180 220℃之間。同時(shí),要確保溫度的均勻性,避免局部過熱或過冷。例如,采用分區(qū)控溫的加熱圈,對(duì)螺桿的不同段落進(jìn)行***立溫控,使物料在擠出過程中能夠平穩(wěn)、均勻地塑化。

2. 擠出速度與牽引速度匹配:依據(jù)管材的壁厚、直徑以及擠出機(jī)的性能,調(diào)整擠出機(jī)的螺桿轉(zhuǎn)速,以獲得穩(wěn)定的物料擠出量。同時(shí),***控制牽引機(jī)的牽引速度,使其與擠出速度相適應(yīng),保持管材在生產(chǎn)過程中的拉伸均勻性。通常,牽引速度略高于擠出速度,但兩者的比值(拉伸比)要控制在合理范圍內(nèi),一般在1.05 1.2之間,以防止管材過度拉伸或堆積。

3. 壓力監(jiān)測與調(diào)節(jié):安裝壓力傳感器,實(shí)時(shí)監(jiān)測擠出機(jī)機(jī)頭內(nèi)的物料壓力。當(dāng)壓力出現(xiàn)異常波動(dòng)時(shí),及時(shí)調(diào)整螺桿轉(zhuǎn)速、溫度或模具間隙等參數(shù),確保物料能夠穩(wěn)定、流暢地通過模具,避免因壓力過高導(dǎo)致物料分解或滲漏,壓力過低則可能造成管材尺寸不準(zhǔn)確、表面粗糙等問題。

(三)嚴(yán)格把控原料質(zhì)量與預(yù)處理

1. 原料檢驗(yàn)與篩選:建立嚴(yán)格的原料入庫檢驗(yàn)制度,對(duì)每一批PP原料進(jìn)行全面的性能檢測,包括熔體流動(dòng)指數(shù)、分子量分布、水分含量、雜質(zhì)含量等指標(biāo)。只有符合質(zhì)量標(biāo)準(zhǔn)的原料才能投入生產(chǎn)使用,對(duì)于不合格的原料要及時(shí)退貨或進(jìn)行***殊處理。同時(shí),盡量選擇同一廠家、同一批次的原料,以保證原料性能的穩(wěn)定性。

2. 充分干燥處理:針對(duì)PP原料容易吸濕的***點(diǎn),在加工前必須進(jìn)行干燥處理。采用專業(yè)的干燥設(shè)備,如熱風(fēng)循環(huán)干燥烘箱,將原料在80 100℃的溫度下干燥3 4小時(shí),使原料的含水量降至0.05%以下。干燥后的原料要及時(shí)密封包裝,防止再次吸濕,確保在加工過程中物料的干燥性,減少氣泡產(chǎn)生的源頭。

3. 合理配方設(shè)計(jì):依據(jù)管材的使用要求和加工工藝***點(diǎn),***化PP管材的配方。通過試驗(yàn)確定各種添加劑的***用量和配比關(guān)系,如選擇合適的增塑劑以提高管材的柔韌性,添加適量的填料來增強(qiáng)管材的剛性和降低成本,同時(shí)確??寡鮿?、紫外線吸收劑等防護(hù)性添加劑能夠有效延緩管材的老化過程。在配方調(diào)整過程中,要充分考慮各添加劑之間的協(xié)同作用和相互影響,避免出現(xiàn)不***反應(yīng)或性能抵消的情況。

(四)加強(qiáng)在線質(zhì)量檢測與反饋控制

1. 實(shí)時(shí)監(jiān)測設(shè)備應(yīng)用:在PP管材生產(chǎn)線上配備先進(jìn)的在線質(zhì)量檢測設(shè)備,如激光測徑儀、壁厚測試儀、表面粗糙度檢測儀等。這些設(shè)備能夠?qū)崟r(shí)采集管材的外徑、壁厚、表面狀況等關(guān)鍵參數(shù),并將數(shù)據(jù)傳輸至中央控制系統(tǒng)。例如,激光測徑儀可以***測量管材的外徑尺寸,精度可達(dá)到±0.01mm,一旦發(fā)現(xiàn)尺寸偏差超出允許范圍,立即發(fā)出警報(bào)信號(hào)。

2. 反饋控制機(jī)制建立:基于在線檢測設(shè)備獲取的數(shù)據(jù),建立完善的反饋控制機(jī)制。當(dāng)檢測到管材出現(xiàn)質(zhì)量問題時(shí),控制系統(tǒng)能夠迅速分析原因,并自動(dòng)調(diào)整相應(yīng)的加工工藝參數(shù)。例如,如果壁厚測試儀檢測到管材某部位的壁厚偏薄,控制系統(tǒng)可以通過調(diào)節(jié)擠出機(jī)的螺桿轉(zhuǎn)速或牽引速度,適當(dāng)增加物料的擠出量或減緩牽引速度,使壁厚恢復(fù)正常。同時(shí),操作人員也可以通過監(jiān)控界面實(shí)時(shí)查看質(zhì)量數(shù)據(jù)和設(shè)備運(yùn)行狀態(tài),及時(shí)發(fā)現(xiàn)異常情況并進(jìn)行人工干預(yù)調(diào)整,確保生產(chǎn)過程始終處于穩(wěn)定可控的狀態(tài)。

三、延伸內(nèi)容:PP管材塑性加工缺陷預(yù)防的持續(xù)改進(jìn)措施

隨著技術(shù)的不斷發(fā)展和市場需求的變化,PP管材塑性加工工藝也需要持續(xù)***化和改進(jìn),以進(jìn)一步提高產(chǎn)品質(zhì)量和生產(chǎn)效率,降低缺陷發(fā)生率。以下是一些值得關(guān)注的持續(xù)改進(jìn)措施:

(一)引入智能化加工技術(shù)

利用人工智能、***數(shù)據(jù)等先進(jìn)技術(shù),對(duì)PP管材塑性加工過程進(jìn)行深度分析和***化。通過對(duì)***量生產(chǎn)數(shù)據(jù)的挖掘和學(xué)習(xí),建立加工工藝參數(shù)與產(chǎn)品質(zhì)量之間的數(shù)學(xué)模型,實(shí)現(xiàn)智能預(yù)警和自動(dòng)調(diào)參。例如,基于機(jī)器學(xué)習(xí)算法的智能控制系統(tǒng)可以根據(jù)實(shí)時(shí)監(jiān)測到的質(zhì)量數(shù)據(jù),預(yù)測潛在的缺陷趨勢,并提前調(diào)整工藝參數(shù),將缺陷消除在萌芽狀態(tài)。同時(shí),智能化技術(shù)還可以實(shí)現(xiàn)遠(yuǎn)程監(jiān)控和故障診斷,方便技術(shù)人員及時(shí)解決生產(chǎn)過程中出現(xiàn)的問題,提高生產(chǎn)的連續(xù)性和穩(wěn)定性。

(二)開展產(chǎn)學(xué)研合作創(chuàng)新

加強(qiáng)與高校、科研機(jī)構(gòu)的產(chǎn)學(xué)研合作,共同開展PP管材塑性加工***域的前沿技術(shù)研究和應(yīng)用開發(fā)。高校和科研機(jī)構(gòu)擁有雄厚的科研實(shí)力和先進(jìn)的實(shí)驗(yàn)設(shè)備,能夠?yàn)槠髽I(yè)提供技術(shù)支持和創(chuàng)新思路;企業(yè)則可以將生產(chǎn)過程中的實(shí)際問題反饋給科研團(tuán)隊(duì),促進(jìn)科研成果的轉(zhuǎn)化和應(yīng)用。例如,合作研發(fā)新型的模具材料和結(jié)構(gòu)設(shè)計(jì),提高模具的使用壽命和成型精度;探索新的加工工藝方法,如超臨界流體輔助擠出成型技術(shù)等,以進(jìn)一步提升PP管材的質(zhì)量和性能。

(三)建立質(zhì)量管理體系與員工培訓(xùn)機(jī)制

完善企業(yè)的質(zhì)量管理體系,從原材料采購、生產(chǎn)加工到產(chǎn)品檢驗(yàn)出廠,對(duì)每一個(gè)環(huán)節(jié)進(jìn)行嚴(yán)格的質(zhì)量管控。制定詳細(xì)的質(zhì)量標(biāo)準(zhǔn)和操作規(guī)程,明確各部門和崗位的質(zhì)量職責(zé),確保質(zhì)量管理工作有章可循。同時(shí),加強(qiáng)對(duì)員工的技能培訓(xùn)和質(zhì)量意識(shí)教育,定期組織員工參加生產(chǎn)工藝、質(zhì)量檢測等方面的培訓(xùn)課程和技能競賽活動(dòng)。通過提高員工的專業(yè)素質(zhì)和質(zhì)量意識(shí),使他們能夠更***地遵守操作規(guī)程,及時(shí)發(fā)現(xiàn)和處理生產(chǎn)過程中的質(zhì)量問題,從而有效降低PP管材塑性加工缺陷的發(fā)生率。

總之,PP管材塑性加工過程中避免缺陷是一項(xiàng)系統(tǒng)工程,需要從模具設(shè)計(jì)、工藝控制、原料管理、質(zhì)量檢測等多個(gè)方面入手,采取綜合性的措施。只有不斷***化加工工藝、加強(qiáng)質(zhì)量控制、持續(xù)改進(jìn)創(chuàng)新,才能生產(chǎn)出高質(zhì)量的PP管材產(chǎn)品,滿足各類工程項(xiàng)目的需求,推動(dòng)PP管材行業(yè)的健康發(fā)展。

聚丙烯板材

聚丙烯板材